新能源汽车底盘纵臂的轻量化设计分析

宋敏

(湖北轻工职业技术学院 湖北 武汉 430070)

摘要:我国汽车制造行业在今后的发展中主要是基于节能、环保等为主要的发展方向。新能源汽车可以有效缓解汽车尾气排放问题,对于解决汽车燃油短缺问题具有重要的意义。新能源汽车整体上来说因为电池储能系统相对较重,因此要探究契合轻量化技术手段。基于此,文章主要对新能源汽车底盘纵臂轻量化设计进行了简单的分析研究。

关键词:新能源汽车;底盘纵臂;轻量化

1 结构轻量化设计结构件轻量化主要通过应用轻型材料或者改变结构形式的方式进行优化。结构件轻量化涉及到底盘的盘总成、车身骨架以及内饰等各个总称的清量化处理。分析新能源汽车底盘纵臂的轻量化设计分析,通过应用轻型材料,改变结构形式的方式实现轻量化处理,可以有效的实现轻量化的指标。受到纵臂型材的限制与影响,通过计算机技术手段进行分析,实现精细化的分析,可以提升新能源汽车底盘纵臂的轻量化设计效果。①构建模型。通过UG软件构建新的后悬架纵壁模型,通过将原后悬架纵壁圆管避进行加厚处理,对受力部位进行进行加粗加厚处理,可以有效的弥补材料转变为铝合金之后减弱强度以及刚度;②划分有限元网络。通过将新铝合金悬架纵壁三维模型通过igs格式导入前处理软件进行有限元网络划分处理,通过单元进行模拟分析;③边界条件和载荷分析。通过ADAMS软件构建虚拟样机计算后悬架纵臂各连接点中最大荷载乘以安全系数1.5,在输入ANSYS模块,对其进行受力分析,获得结果铝合金后悬架纵壁最大应力,通过计算分析,新铝合金悬架纵壁的最大应力以及最大变形对比原铸钢后悬架纵壁对比分析,可以发现新铝合金纵臂结构设计可以满足强度的实际需求。

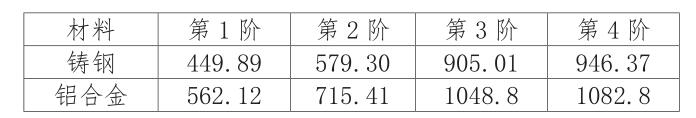

2 模态分析①自由模态分析。自由模态分析中,分析释放后悬架纵臂的全自由度,计算分析纵臂模态计算分析,有限元共计算原铸钢以及新铝合金纵臂10阶自由模态,其前6阶中固有频率为0均属于钢体运动,其后4阶则均属于弹性变形模态,其具体结果如表1:

表1 纵臂自由模态对应振型以及频率结果

通过以上分析可以发现,在自由模态一级级约束模态分析中各个阶振型均会产生对应的高频振动,则意味着铝合金后悬架的纵臂结果设计可以满足刚度的实际需求,在运行中并不会诱发共振等问题。

②疲劳寿命分析。铝合金后悬架纵臂零部件在工作状态之下会小于材料的屈服轻度,其主要承受的疲劳是高周疲劳。高周疲劳就是材料就是在低于屈服强度在循环应力作用之下,通过105之上的循环次数而产生的一种疲劳。金属高周疲劳一般会通过常规疲劳设计方法,通过架设零件没有初始裂纹等问题,通过金属材料疲劳极限以及S-N特性曲线,综合分析零部件几何尺寸参数、分析形状特点参数、综合分析表现状态,分析应力分布而诱发的应力集中等因素,通过疲劳强度进行有限元数值模拟分析处理。一般状况之下,应力循环次数就是在车辆设计寿命周期中车轮的总转数,在设计中要根据应力循环次数要符合一百万次,进行疲劳寿命分析中,要选择应力106次,通过ANSYS进行疲劳分析模块。在应力疲劳分析中综合分析不同区域中应力最大节点,通过ANSYS疲劳寿命数值模拟分析,通过分析可以发现其选择的最重要的节点就是零件区域范围中应力的最大位置,其整体应力水平高于其他节点应力。

③边界条件以及荷载分析。分析纵臂强度计算边界条件以及荷载状况状况,通过ADAMS软件构建整车虚拟样机设施,根据状况进行动态的仿真处理。根据动力学仿真理论知识,可以获取后悬架纵臂中不同连接点对应的最大的载荷数值。通过对后悬架纵臂对应轮廓连接点位置进行约束控制,输入ANSYS模块,则可以进行受力状况分析。分析对应便边界条件以及载荷状况。通过ADAMS软件构建虚拟样机装置,通过计算分析在获取之后悬架纵臂不同连接点对应最大荷载,乘以安全系数1.4,输入ANSYS模型,科学合理的分析受力状况,通过计算分析获得计算结果,则意味着全新的铝合金材料后悬架纵臂对应的最大应力以及最大变形对比来说二者没有较大的差异性。

参考文献:[1]王子瑞.新能源汽车结构轻量化设计[J].内燃机与配件,2018(22).

[2]胡伟,喻川,张建武,冯奇.新能源汽车底盘纵臂的轻量化设计[J].机械设计与研究,2010(3).